¿Cómo hacer un eje de remolque? DARO te lleva dentro de la línea del eje

Para el eje trasero del remolque, muchos propietarios piensan que tiene una estructura simple y un contenido técnico bajo, pero no lo es. Como puente accionado, aunque la complejidad de diseño del eje trasero del remolque no es tan buena como la del eje motriz, soporta el rodamiento, el frenado, la conducción y otras prestaciones del vehículo, lo que está directamente relacionado con la seguridad en la conducción.

Es muy sencillo producir un eje trasero de remolque, pero no es sencillo producir un eje trasero de remolque con buen rendimiento. Además del diseño del dibujo inicial, así como de los pasos de inspección de calidad, como pruebas de materia prima, pruebas de resistencia/precisión, pruebas de fatiga, pruebas de impacto y pruebas de niebla salina en el proceso de producción, es necesario pasar por más de una docena de procesos de producción.

A continuación, DARO Trailer Axle lo lleva al interior del taller de producción de ejes de remolque para ver cómo el eje trasero del remolque pasa de la materia prima al producto terminado.

corte de materia prima

La materia prima seleccionada por el eje del remolque DARO es un tubo de acero sin costura de aleación de alta resistencia de 20Mn2, y el espesor de la pared varía de 9 mm a 22 mm según los diferentes tipos de eje del remolque. El corte de materia prima consiste en cortar la materia prima en una longitud que sea fácil de procesar de acuerdo con los requisitos del dibujo.

Giro en caliente

Las funciones del laminado en caliente son principalmente dos: una es desde la apariencia, el procesamiento inicial del prototipo de la cabeza del eje, que proporciona una cierta base para una serie de desbaste y acabado posteriores; El segundo es el aspecto interno, mejora las propiedades mecánicas de la tubería de acero y evita por completo la mala calidad de la metalurgia del acero, que afecta la mecánica de la estructura del producto terminado.

Cuando la calidad de la materia prima metalúrgica es mala, habrá una gran cantidad de impurezas no metálicas, cuando existe en forma continua, agregada, en red, en serie, es fácil causar la fragmentación continua del metal de la matriz local, plasticidad y La resistencia se reducirá y es fácil formar grietas microscópicas o ángulos agudos internos en el procesamiento posterior, lo que en última instancia conduce a la concentración de tensiones y fallas por fatiga.

Mediante laminación en caliente, la ferrita preeutectoide acicular dentro del grano de las materias primas se puede triturar, lo que puede mejorar significativamente la estructura Weichler, reducir la resistencia al moldeo y el consumo de energía de deformación de las materias primas, reducir o eliminar los defectos de fundición y proporcionar una base sólida para La rigidez de los productos terminados.

Fórmula de empuje en frío

El cuadrado de empuje en frío es un paso clave en la fabricación de tubos de eje cuadrado, que pueden procesar tubos de eje redondo en forma cuadrada.

Dado que la dirección de la fibra del tubo de acero sin costura es axial, para evitar grietas en las esquinas de las materias primas durante el proceso de empuje, DARO elige un dispositivo hidráulico de conformación lenta y para reducir la fuerza de empuje tanto como sea posible. y garantizar la estabilidad de la formación, el espesor de las materias primas está integrado con múltiples grupos de rodillos de empuje.

aplacar

El enfriamiento es un proceso común en el procesamiento del acero. Máquina de enfriamiento automático DARO, reduce en gran medida la intervención manual y mayor precisión operativa.

Durante el proceso de enfriamiento, el contenido de austenita dentro del acero aumentará gradualmente y luego, a través del enfriamiento con agua, la austenita se convertirá en martensita, que es el producto que el proceso de enfriamiento quiere obtener, debido a su alto contenido de carbono, es muy Es duro por naturaleza y tiene un papel muy importante en la mejora de la rigidez y resistencia del eje.

Templado térmico

Templar y apagar son inseparables. Recién mencionamos que se puede obtener martensita después del enfriamiento, pero la estabilidad de la martensita que se acaba de convertir es relativamente pobre, y se producirá una parte de los restos de austenita, y una vez que se cumplan las condiciones adecuadas, se producirá la transformación. , provocando la deformación del eje.

Además, después del enfriamiento, generalmente queda una gran tensión térmica residual y tensión organizativa dentro del eje, que a menudo se distribuye en las esquinas o en algunos agujeros, y si no se elimina a tiempo, también es fácil que conduzca a deformación o agrietamiento del eje.

En este momento, la conservación del calor y el templado deben realizarse a tiempo. El proceso de templado y preservación del calor del eje del remolque DARO puede reducir o eliminar completamente la tensión interna de enfriamiento y mejorar la ductilidad y dureza del eje.

Granallado y granallado con arena

El papel del proceso de chorro de arena es principalmente tres, uno de los más obvios es el papel de limpieza de la superficie, después del tratamiento térmico previo, la superficie del eje permanecerá con algunas rebabas metálicas o una capa de óxido, a través del tratamiento con chorro de arena puede desempeñar un buen papel de limpieza, mejorar el acabado del eje;

En segundo lugar, el pulido con chorro de arena puede cambiar las propiedades físicas y mecánicas del eje. El principio de la máquina de chorro de arena es rociar una pequeña partícula de arena a alta velocidad para formar un efecto de impacto y corte en la superficie del eje, aumentar la dureza de la superficie del eje, mejorar la resistencia al desgaste y la fatiga;

Además, el arenado también puede sentar las bases para el posterior proceso de pintado. Después del pulido con chorro de arena, habrá algunos puntos cóncavos en la superficie del eje después de que se golpee la arena. Cuando se rocía la imprimación o pintura superior posterior, se puede mejorar la adherencia, la pintura no se cae fácilmente y se puede mejorar la capacidad antioxidante del eje.

alisar

La función del enderezamiento es corregir todo tipo de flexión provocada por la producción y procesamiento del eje, especialmente en el proceso de tratamiento de templado en caliente, aunque se mejora la resistencia, no se puede evitar por completo el sutil fenómeno de flexión del eje que puede no ser reconocido a simple vista.

Si no es a través del proceso de enderezamiento para restaurar su deformación, a decir verdad, la apariencia no es visible, pero en uso afectará la viga del eje o las partes del extremo del eje en el uso de la distribución de tensión, la luz producirá vibración del cuerpo, inestabilidad de conducción, pesado provocará grietas en el eje o eje directamente roto, lo que afectará la seguridad de la conducción.

El eje de remolque DARO utiliza una máquina enderezadora automática de múltiples puntos, que puede corregir automáticamente diversos fenómenos de flexión que ocurren en el proceso de procesamiento o tratamiento térmico del eje, proporcionando la base para la precisión del procesamiento del producto terminado.

Pulverización de imprimación

La función principal de la imprimación es prevenir la oxidación. Como todos sabemos, el eje del remolque está instalado en el chasis y la arena, el polvo, la lluvia e incluso la sal que se usa para derretir la nieve en la carretera erosionarán la capa de pintura del eje del remolque.

Rocíe una capa de imprimación, puede proporcionar aislamiento, función a prueba de humedad, antioxidante y anticorrosión, pero también puede sentar una buena base para la pintura superior.

Mecanizado CNC

El procesamiento de la máquina herramienta CNC es principalmente para la posición de la cabeza del eje y proporciona la base de instalación para el cubo de la rueda, los cojinetes, los tambores de freno y otras piezas instaladas en la cabeza del eje posterior, lo que equivale a la existencia de la base de un alto- edificio de altura.

Cuanto mayor sea la precisión del mecanizado, más protección podrá proporcionar para la precisión del ensamblaje posterior, evitará pérdidas innecesarias por fricción de las piezas del extremo de la rueda, mejorará la confiabilidad operativa del sistema del extremo de la rueda y más largo será el ciclo de mantenimiento.

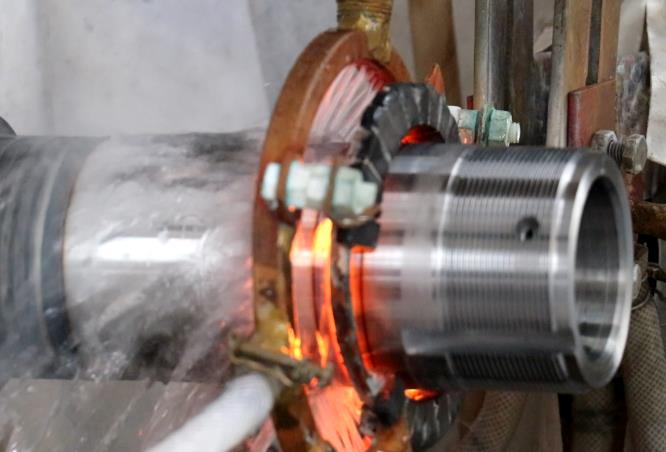

Procesamiento de inducción de media frecuencia.

El tratamiento de inducción de frecuencia media es un proceso de fortalecimiento, principalmente para la posición de la cabeza del eje. La cabeza del eje se utiliza para conectar piezas clave como cojinetes y bujes. La resistencia de la cabeza del eje es crucial para garantizar el rendimiento estable de cada pieza en funcionamiento a alta velocidad.

El tratamiento de inducción de frecuencia media DARO adopta tecnología de fortalecimiento de tratamiento térmico sin contacto, a través de la entrada de corriente de frecuencia media para formar un campo electromagnético alterno, a través de la bobina de inducción para transmitir corriente alterna a la cabeza del eje, formando la misma frecuencia de fuerza electrodinámica de inducción. El calentamiento rápido, la penetración profunda del calor, la diferencia de temperatura interna y externa es un campo de temperatura pequeño y uniforme, no solo puede mejorar la resistencia y tenacidad del eje en mayor medida. También juega un papel positivo en su magnetismo, resistencia a la corrosión y resistencia a la oxidación, mejora su seguridad y estabilidad y prolonga la vida útil del cuerpo del eje.

Soldadura automática

En el proceso de producción de ejes de remolque, el trabajo de soldadura se utiliza principalmente en la soldadura de placas de freno, cojinetes esféricos, asientos de cámaras de aire y otras piezas. Una vez completada la soldadura, se puede obtener el producto semiacabado de la soldadura del eje.

El proceso de soldadura del eje de remolque DARO adopta soldadura automática robótica y utiliza un sistema de localización láser para rastrear e identificar la posición de la soldadura, asegurando la consistencia, belleza y firmeza de la soldadura, y una calidad de soldadura más estable.

Pulverización de capa final

La pintura de acabado es el color del eje del remolque terminado que solemos ver, generalmente negro y gris, y también hay clientes que requieren pulverizar rojo, verde, plateado u otros colores, que se pueden personalizar.

A través de la línea de producción integrada de pintura y secado, se pueden reducir los diversos contaminantes del polvo del aire expuesto a la pintura durante el proceso de secado y se puede garantizar mejor la calidad y el efecto de la pintura.

Montaje terminado

El conjunto necesita instalar el cubo de la rueda, el tambor/disco de freno, los cojinetes internos y externos y otros componentes sobre la base de productos semiacabados de soldadura para obtener el eje del remolque terminado.

La precisión del ensamblaje incluye principalmente la precisión dimensional, la precisión del movimiento relativo, la precisión de la posición mutua, la precisión del contacto, etc., entre las cuales la precisión dimensional también incluye la precisión de coincidencia y la precisión de la distancia, y el control de precisión del proceso de ensamblaje se divide principalmente en dos puntos: la precisión de las piezas en sí y la precisión de la tecnología de montaje.

Para garantizar mejor la precisión de las piezas, los ejes de remolque DARO eligen piezas compradas, como cojinetes, ruedas, tambores de freno, etc. Todos eligen marcas nacionales fuertes, que se encuentran entre las mejores en sus respectivos campos. Por un lado, estas marcas han estado profundamente involucradas en la industria de los accesorios durante muchos años, y la calidad ha sido bautizada y probada por el mercado, y tiene la correspondiente capacidad de garantía de calidad; Por otro lado, tras la llegada de los accesorios, DARO también tiene que realizar una serie de pruebas sobre su resistencia, precisión, etc., y puede ponerse en funcionamiento tras pasar la prueba, añadiendo una capa de garantía a la calidad. .

En términos de precisión de la tecnología de ensamblaje, DARO trailer eje seleccionó una línea de ensamblaje automatizada, con guía, posicionamiento, alimentación, ajuste, detección y otros instrumentos de alta precisión, en tareas de ensamblaje altamente repetitivas, para garantizar la alta precisión y consistencia del proceso de ensamblaje. , y reducir o reducir completamente la tasa no calificada.

Como puede ver, si desea fabricar un eje de remolque confiable y duradero, debe pasar por varios procesos, cualquier proceso requiere una operación precisa y estable, y luego cooperar con los enlaces de inspección de calidad, complementarse entre sí y lanzar conjuntamente el piedra angular de calidad del eje del remolque terminado.